DX推進をサポート

金型製造現場で培ったシステム化、デジタル化のノウハウを活かし、お客様の現場にあった仕組みをご提案し、DX推進をサポートさせていただきます。

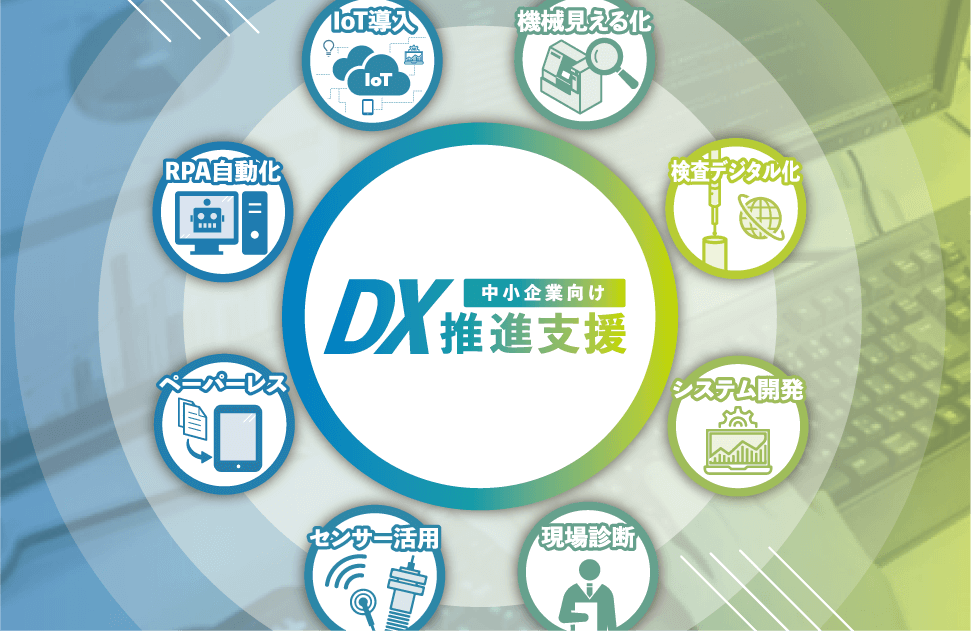

中小企業向けDX推進支援

Support for DX promotion金型製造現場で培ったシステム化、デジタル化のノウハウを活かし、お客様の現場にあった仕組みをご提案し、DX推進をサポートさせていただきます。

DX推進事例

DXを推進したいけど、「何から手をつければいいのか分からない」「自社に適用できるのか?」「推進できる人材がいない」など

お悩みの企業様へ、当社のDX推進事例をもとにお手伝いをさせていただきます。

01

<こんなお困りごとありませんか?>

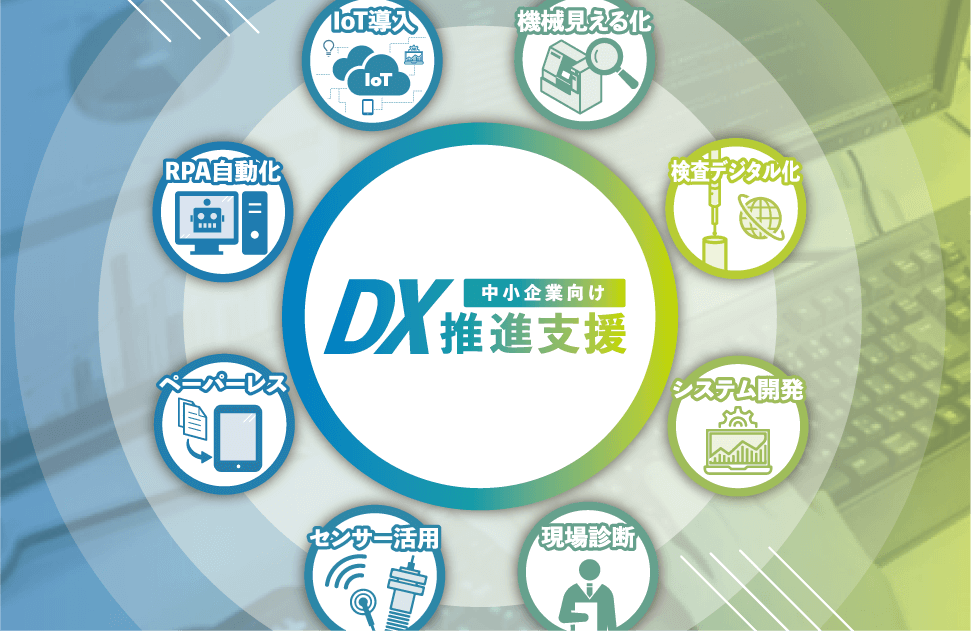

・既製品ソフトでは、痒いところに手が届かず自社の業務に合わない

・ピンポイントにシステム化したい業務、工程がある

<当社DX推進事例>

自社の業務フロー「営業支援、原価管理、生産管理、図面管理、工場支援」を包括するオリジナル管理システムを開発

個々の企業様の業務フローに合わせた”完全カスタマイズ”のシステムを開発・提供します。

02

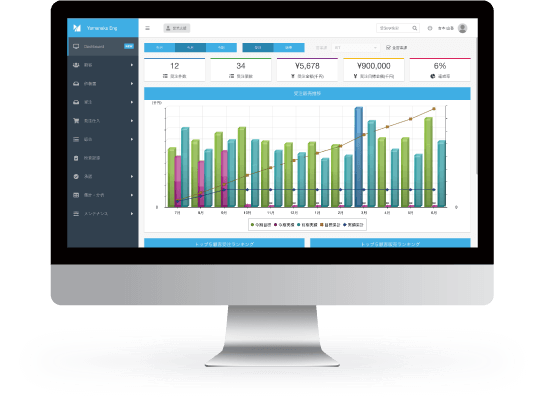

<こんなお困りごとありませんか?>

・製造現場での図面やチェックシートなど紙による管理が煩雑

・印刷にかかる時間、印刷コストなどが嵩張る

<当社DX推進事例>

製造現場にタブレットを導入し、紙による管理を一部廃止

タブレットによる電子データ管理に移行

・印刷コストの削減:30,000円/月

・移動の削減:26,400歩/月

・工数の削減:39,600秒/月

ペーパーレスするべき業務の選別から、タブレットや大型モニターの導入・活用までお手伝いします。

03

<こんなお困りごとありませんか?>

・RPA(Robotic Process Automation)をどんな業務に使えるか、分からない

・導入したものの、人材がいなくて使いこなせない

<当社DX推進事例>

製造部門、間接部門の一部業務をRPAで自動化

[RPA適用例&削減時間/月]

・加工条件のシステム登録:33H

・リピート品の原価登録 :42H

・加工図面の自動印刷 :22H

・受注販売自動入力 :64H

・納品書の自動メール送信:66H

【導入前】の自動化業務の見極めから【導入後】の活用方法までお手伝いします。

04

<こんなお困りごとありませんか?>

・安定した生産をしたい

・生産にかかる工数・コストを抑えたい

<当社DX推進事例>

[工具損傷・工具寿命を見える化]

荷重センシング技術を用いて、工具状態の判定結果を工作機械にフィードバックするシステムを開発。これにより工具の使用本数を最適化・半減でき、総加工時間も大幅に短縮しました。

より詳しい内容は、「切削加工での工具寿命を延ばすシステムとは?」をご覧ください。

[自動で金型の位置を調整するダイセット]

荷重センシング技術を用いて、金型の位置を自動調整するデバイスおよび専用評価プログラムを開発。ワークのバラつきや設備によるバラつきを抑制することで、工程能力も向上します。

より詳しい内容は、「工程能力向上、材料費削減を実現する自動調芯ダイセット」をご覧ください。

荷重センシング技術を用いて、データを計測・分析し、工程の見える化や生産工数削減をお手伝いします。

05

<こんなお困りごとありませんか?>

・機械の空き状況は、いちいち見に行かないと分からない

・台数が少ない機械の共用方法がままならない

<当社DX推進事例>

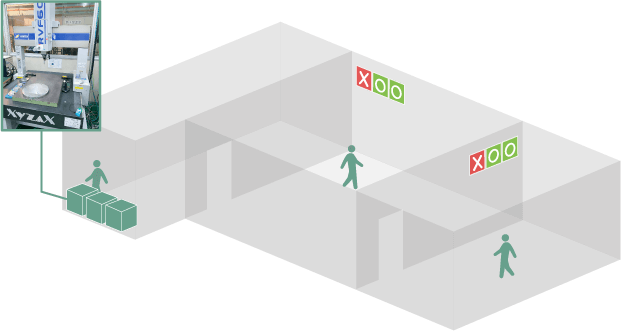

測定機を使用している人がいるかどうか、工場内のどこからでも分かる表示盤をマイコンと無線通信を組み合わせて作成

・無駄な往復移動削減:100歩以上/月

・測定機前での待ち時間削減:10時間/月

測定機など工場設備の空き状況を工場のどこからでも分かる環境づくりをお手伝いします。

06

<こんなお困りごとありませんか?>

・製品検査の記入やチェックに時間がかかる

・検査図面などへの転記ミスをなくしたい

<当社DX推進事例>

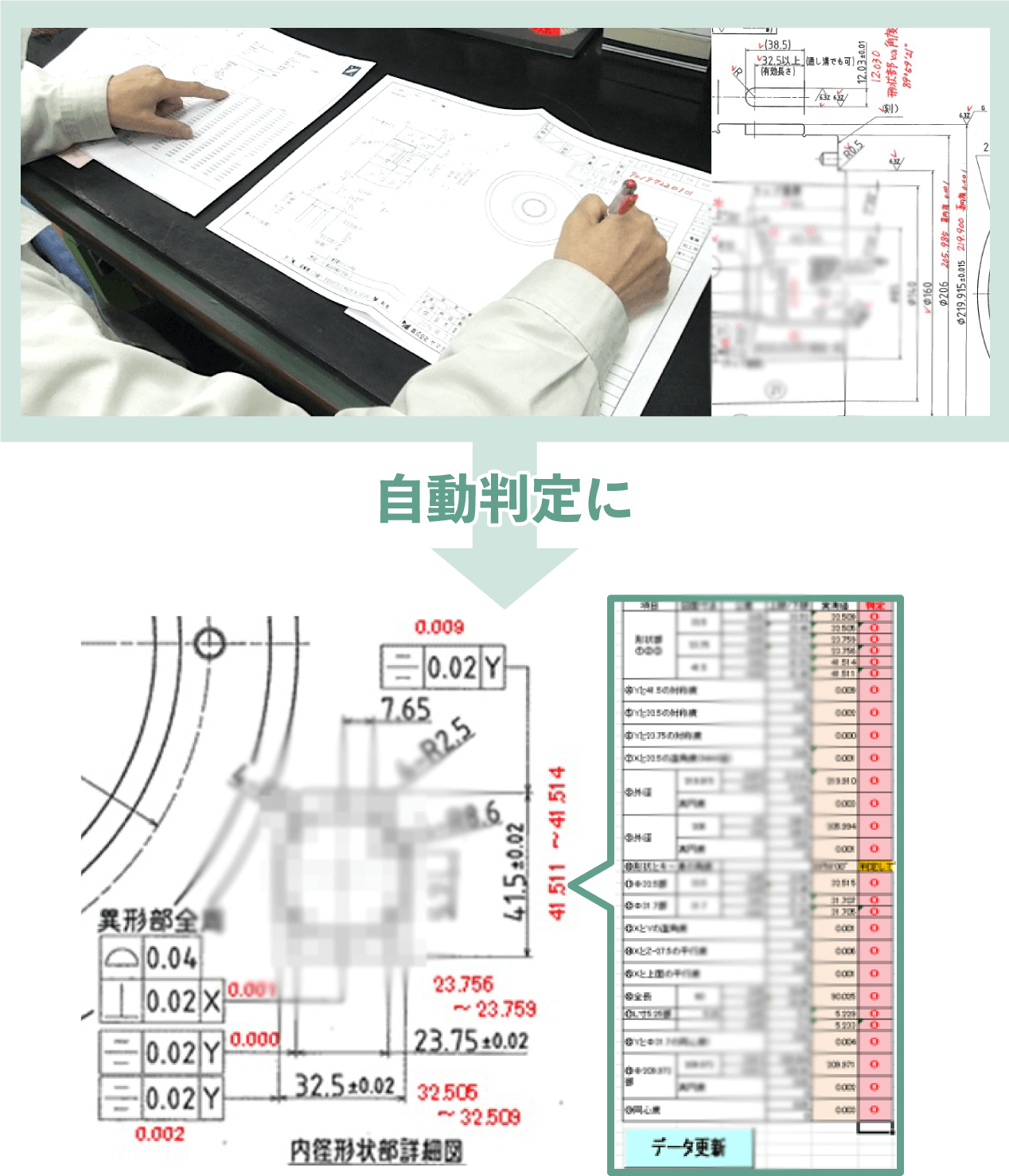

従来の「手書きでの転記作業」を「自動判定」できるシステムを開発。転記ミスを抑え、作業時間を短縮させます。

・検査工程内出戻り件数減少 80%削減

・自動化による作業時間削減 月50時間削減

検査図面の自動化による誤記の削減、また合否自動化をお手伝いします。

仕様や詳細をカタログで見る

カタログ無料ダウンロード

他の事業内容を見る

OTHER SERVICESヤマナカゴーキンは様々な事業を展開しています。

トータルソリューションで生産を最適化!